甫於今年2月20日導入台灣的The All-New Ford Focus一上市即獲得消費者的熱烈好評,在推出三週內累計超過1,500張訂單。搭載完整主被動安全配備的The All-New Ford Focus,不僅擁有符合美國汽車工程師協會(SAE)所定義的Level 2自動駕駛的Ford Co-Pilot360™全方位智駕科技輔助系統,在車身結構的製程技術上,與古代騎士穿戴於戰爭中,自我保護不受攻擊的鎧甲不謀而合,Ford以相仿的概念搭配先進的技術應用,打造安全性更勝以往的全新第四代The All-New Ford Focus。

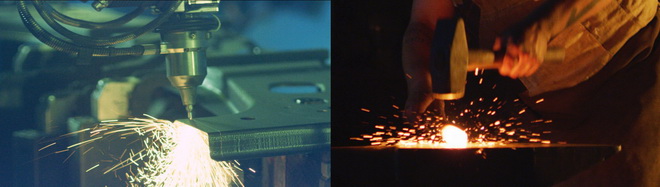

Ford的全自動熱成型(hot-forming)製程應用巨型熔爐、機器人和3000°C的雷射熔焊工法來塑形及切割汽車組件,提供駕駛和乘客更佳的安全防護。

「我們以過去大家熟知的鋼材強化技術,搭配先進的材料和智慧自動化製程來加速和改進熱成型製程。」Ford歐洲製造處副總裁Dale Wishnousky表示。「此製程所產出的硼鋼車身結構讓全新第四代The All-New Ford Focus成為有史以來最好也最安全的Focus,並獲得Euro NCAP五星安全評鑑。」

The All-New Ford Focus前保桿採用7000系航空級高密度鋁擠型前防撞樑、引擎室的一體成型液壓防撞支撐桿、A柱延伸近C柱的ACCRA®一體成型超高強度A柱硼鋼(1300MPa)、滾壓成型高強度鋼樑門檻結構(1300MPa)、四門防撞斜列超高強度硼鋼(1300MPa)等,打造出堅實硬派車身結構。其中硼鋼為汽車產業中強度最高的鋼材,高達33%的硼鋼應用使The All-New Ford Focus正面碰撞的承受能力提升40%,且事故發生時的抗壓剛性能為車內乘客保留逃生空間。

這樣的高強度鋼材是透過最高溫度達930°C的狀態下而熱成型,鋼材會由機器人卸載到閉合力高達1,150噸的液壓沖床中,並在極短的3秒內成型及冷卻。如此著實堅固的硼鋼得使用比火山熔岩溫度還高的雷射技術才能完成精密切割,進行各對應零配件的精準安裝。

影片欣賞:https://www.youtube.com/watch?v=ngF1EKuipgI